Quality Mining, das Zusammenwirken von Qualität, Produktion und Prozess

360°-Absicherung im Shopfloor für Ihre Qualitätssicherung

Mit Quality Mining vereinen wir nahtlos Qualität, Produktion und Prozesse zu einer ganzheitlichen Einheit. Unsere 360°-Absicherung im Shopfloor integriert IT- und OT-Systeme (Informationstechnologie und Betriebstechnologie) und ermöglicht es unseren Kunden, höchste Qualitätsstandards zu erreichen.

Der Weg zu nachhaltigem Erfolg

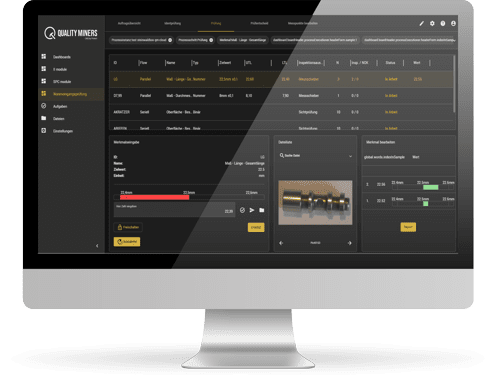

Produkte und Dienstleistungen

Unsere maßgeschneiderten Produkte und Dienstleistungen – darunter die CAQ-Lösung QM.CAQ, die SAP®-Erweiterung um QM-Funktionen mit SQM360, die CAQ-Branchenlösung CAQ360, für die metallverarbeitende Industrie sowie die intelligente Maschinendatenerfassung MDE360 – vereinen umfassende Konzepte, praxiserprobte Vorgehensweisen und Softwareprodukte mit jahrzehntelangem Know-how, tiefgreifenden Erfahrungswerten und einer hands-on Mentalität, die pragmatische und lösungsorientierte Ansätze in den Vordergrund stellt.

Gemeinsam und schrittweise zum Kundenerfolg

Für uns steht der Kundenerfolg im Vordergrund – durch maximale Transparenz, agile und schrittweise Umsetzung sowie die Möglichkeit, jederzeit flexibel einzugreifen, schaffen wir Investitionssicherheit und fördern langfristige Partnerschaften, die auf enger Zusammenarbeit und gemeinsamem Erfolg basieren.

Warum die Quality Miners?

Weil wir seit Jahrzehnten Erfahrung in der Fertigung mit IT- und OT-Technologie verbinden. Mit dem richtigen Mix aus standardisierten Komponenten für kurze Projektlaufzeiten und individueller Anpassung für maximale Zielerreichung schaffen wir nachhaltigen Erfolg – stets mit Fokus auf die Menschen und ihre Bedürfnisse. Diese Kombination aus Innovation, Pragmatismus und Menschlichkeit ist der Schlüssel zu nachhaltigem Kundenerfolg.

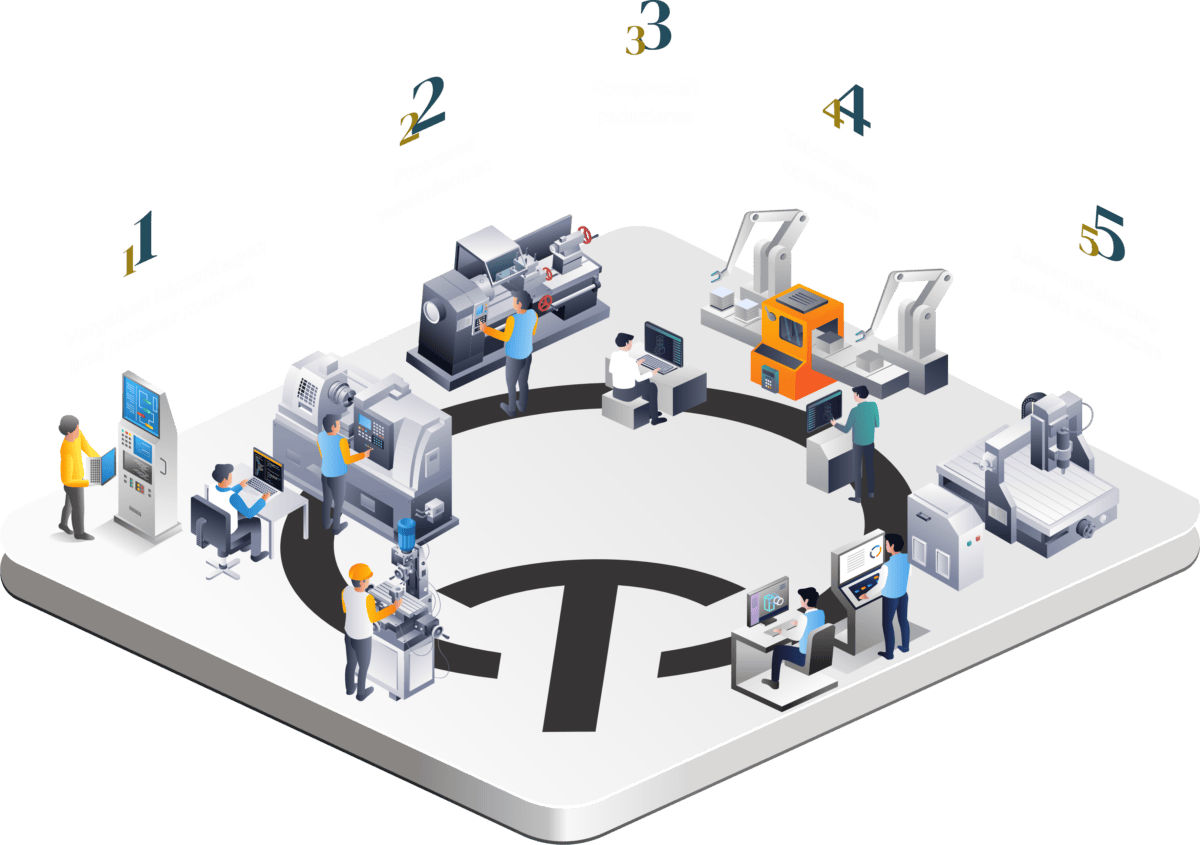

Die fünf Kernelemente von Quality Mining

Vorgaben hinterfragen und nutzbar machen

Normen und Richtlinien sind oft starr. Durch unsere Erfahrung, gezielte Analysen und digitale Tools setzen wir sie praxisnah um – ohne den Produktionsfluss zu beeinträchtigen.

Prozesse vereinfachen

Oft stoßen wir auf übermäßig komplizierte Workflows für Prozesse, die Verschwendung und Fehler verursachen. Durch digitale Quality Gates, gezielte Automatisierung und nahtlose Schnittstellen werden Prozesse schlanker und effizienter.

Komplexität reduzieren

Die Steuerbarkeit und Verständlichkeit von Prozessen steigt durch standardisierte Schnittstellen, die Integration von Betriebstechnik, bewährte Analysemethoden (z. B. Lieferantenbeurteilungen, Pareto-Analysen, SPC-Methoden) und die gezielte Visualisierung relevanter Daten im Shopfloor.

Taktzeiten optimieren

Echtzeitdaten, fokussierte Prüf- und Arbeitspläne sowie die Verknüpfung von Qualitäts- und Maschinendaten optimieren Taktzeiten – ohne Qualitätsverluste. Standardisierte Abläufe und gezielte Werkerführung verkürzen Rüstzeiten, während rückverfolgbare Prozesse Verzögerungen transparent machen.

Automatisierung gezielt einsetzen

Automatisierung wird gezielt eingesetzt, um echten Mehrwert zu schaffen. Routinetätigkeiten werden mittels Hard- und Software automatisiert, während menschliche Expertise dort bleibt, wo sie unverzichtbar ist. Maschinen, Sensorik, Software und Messsysteme liefern verwertbare Daten – und tragen zur Vereinfachung der Prozesse bei.

Beispiele Quality Mining

Vorgaben hinterfragen und nutzbar machen

- Die Prüfstrategie unterscheidet nicht zwischen kritischen & unkritischen Merkmalen, was zu hohem Prüfaufwand führt.

- Trotz bestandener Wareneingangsprüfung treten Passungsprobleme in der Endmontage auf, da die realen Prozessrisiken nicht berücksichtigt werden.

Quality Mining-Lösung:

CTQ-basierte Prüfstrategie statt pauschaler Maßprüfung

- Qualitätskritische Merkmale (CTQs) und kritische Merkmale mit direktem Einfluss auf Funktion & Lebensdauer werden einer intensivierten Prüfung unterzogen.

- Unkritische Maße → Nur noch Stichprobenprüfung oder Prozessfähigkeitsnachweis durch den Lieferanten.

Dynamische Anpassung über strukturierte Ursachenanalyse

- Falls Produktionsprobleme auftreten, erfolgt über die Integration des Reklamations- und Maßnahmenmanagements in die Werkerführung eine systematische Ursachenbewertung (IS-IS-NOT, 5-Why).

- Fehlermuster fließen konsequent in die Wareneingangsprüfung über Änderungen im Control Plan & FMEA zurück.

Ergebnis:

- 30 % weniger Prüfaufwand, da nur CTQ-Merkmale intensiv geprüft werden.

- Bessere Prozesssicherheit, da die Wareneingangsprüfung auf reale Risiken abgestimmt ist.

- Keine unkontrollierten Prüfplanänderungen, sondern systematische Anpassungen.

Problem:

Montagefehler treten auf, weil Dichtungen falsch eingesetzt werden. Schulungen helfen nur kurzfristig, und Nacharbeit verursacht hohe Kosten.

Quality Mining-Lösung:

Digitale Werkerführung mit Poka-Yoke

- Der Montageprozess wird mit einem digitalen Werkerassistenzsystem (Vision Based, RFID) unterstützt, welches nahtlos an das CAQ angebunden ist.

- Im Montageprozess ist per Poka-Yoke-Sicherung das falsche Einsetzen von Bauteilen verhindert.

- Das CAQ-System dokumentiert jeden Montageschritt per Schnittstelle und verhindert fehlende nachfolgende Prozessschritte.

- Seriennr.-Verfolgung dank Nutzung von Barcodes

Ergebnis:

- 80% Reduktion von Montagefehlern, da Werker sofort auf Probleme hingewiesen werden.

- Kein Ausschuss durch falsche Teile, da Poka-Yoke absichert.

- Digitale Dokumentation mit Seriennummernverfolgung

Komplexität reduzieren – Automatische Prüfsteuerung & digitale Werkerführung

Problem:

In der Fertigung von Strukturbauteilen müssen Werker Messwerte manuell dokumentieren, was Zeit kostet und fehleranfällig ist. Zudem werden Prüfintervalle als starre Vorgabe definiert, was zu unnötigen Prüfaufwänden oder nicht erkannter Prozessinstabilität führt.

Quality Mining-Lösung:

Digitale Werkerführung mit Prüfmittelintegration

- Prüfaufträge erscheinen mobil & kontextbezogen mit klaren Anweisungen.

- Messwerte werden automatisch per MQTT erfasst & dokumentiert, ohne manuelle Eingabe.

Adaptive Prüfstrategien für weniger Aufwand & mehr Sicherheit

- Prüfschärfe passt sich an: Stabile Prozesse → Prüfquote sinkt, Abweichungen → Prüfquote steigt.

- Echtzeit-Überprüfung mit dem CAQ-System, um Fehler frühzeitig zu erkennen.

Ergebnis:

- 30 % weniger Prüfaufwand, da Prüfungen nur dann intensiviert werden, wenn es nötig ist.

- 100 % digitale Dokumentation, keine Papierprotokolle oder manuelle Fehler.

- Schnellere Reaktionen bei Abweichungen, da Maßnahmen und Reklamationen automatisch aus dem Prüfdialog angestoßen werden.

Taktzeiten optimieren –

Taktzeiten optimieren –Echtzeit-Qualitätskontrolle & Maschinenanbindung

Problem:

In der Produktion von Medizinprodukten kommt es immer wieder zu Maßabweichungen.

Stichprobenprüfungen erkennen Fehler oft zu spät oder gar nicht.

Fehlende Echtzeit-Rückkopplung zwischen Maschinen- & Qualitätsdaten führt dazu, dass Fehlerquellen nicht frühzeitig beseitigt werden können.

Im Fehlerfall wird die Maschine nachjustiert und die produzierten Sammelboxen werden einer Nachprüfung unterzogen.

Quality Mining-Lösung:

100%-Inline-Prüfung mit direkter Maschinenanbindung

- Optische Sensoren erfassen jede produzierte Einheit inline und prüfen Maßhaltigkeit inkl. Dokumentation eines Zeitstempels.

- Falls eine Abweichung erkannt wird, wird das fehlerhafte Teil sofort ausgesteuert.

- Das CAQ-System speichert alle Prüfdaten & sendet eine Rückmeldung an die Maschinensteuerung.

Maschinen- & Qualitätsdaten in einem Steuerungskreislauf

- Die Analyse der Daten zeigt auf, ob Maßabweichungen durch Werkzeugverschleiß, Materialänderungen oder Prozessparameter verursacht werden.

- Wenn ein Muster erkennbar ist, werden Prozessanpassung durchgeführt (z. B. Freigabeprüfungen bei Maschinenjustierung oder intervallabhängiger Werkzeugwechsel).

Ergebnis:

- Null-Fehler-Strategie, da Ausschuss frühzeitig erkannt & eliminiert wird.

- Reduzierung der Prüfzeiten um 50%, da kein manuelles Eingreifen mehr nötig ist.

- Höhere Maschinenverfügbarkeit & stabilere Prozesse durch direkte Qualitätsrückkopplung.

Problem:

Ein Zerspanungsbetrieb wechselt Werkzeuge entweder zu früh oder zu spät.

- Zu früh: Werkzeugkosten steigen unnötig, häufige Unterbrechungen treten auf.

- Zu spät: Qualitätsprobleme & Ausschuss steigen.

Quality Mining-Lösung:

Werkzeugwechselsteuerung durch Maschinendaten & CAQ

- Das CAQ-System wertet automatisch Maschinenzähler und Qualitätsdaten aus.

- Sobald eine kritische Anzahl an Bauteilen bearbeitet wurde, wird ein geplanter Werkzeugwechsel ausgelöst.

- Falls SPC-Daten zeigen, dass sich die Maßhaltigkeit ändert, kann der Wechsel früher erfolgen.

Ergebnis:

- Verlängerung der Werkzeugstandzeiten um 20%, ohne Qualitätsrisiko.

- Automatisierter Prozess ohne manuelle Planung oder Überwachung.

- Automatisierte Schichtprotokolle und Auswertungen stehen bereit

Lassen Sie uns sprechen!

Finden Sie heraus, wie Quality Mining Ihr Unternehmen voranbringt.